Резина – эластичный полимерный материал, продукт переработки природного или синтетического изопренового или диенового каучука.

Преобразование каучука в резину происходит путем его вулканизации. При этом линейные молекулы полимера вступают в химическую реакцию с серой, между соседними молекулами образуются сульфидные мостики. Полимер приобретает пространственную структуру. За счет изменения структуры значительно повышаются эластичность, прочность, износоустойчивость и другие технологические характеристики материала.

Достижение наилучшего возможного сочетания механических и физических свойств в процессе изготовления резины известно как оптимум вулканизации.

Технологический процесс производства включает следующие этапы:

- образование вулканизационной сети,

- этап индукции,

- реверсию.

В зависимости от необходимых свойств конечного продукта в реакционную смесь вводят различные добавки: сажу, мел, пластификаторы, смягчители. Для улучшения эксплуатационных качеств готовых резиновых изделий в последнее время все чаще применяются органические добавки, в частности пероксиды и олигоэфиракрилаты.

Различают холодную и горячую вулканизацию. В производстве герметиков используется метод холодной вулканизации при температуре в пределах 20…30 градусов. Горячая вулканизация производится при температурах 140… 300 градусов.

В производстве резины применяются различные катализаторы, которые влияют не только на скорость реакции, но и на качество резины. Чаще всего в промышленности применяются тиазолы и замещенные сульфаниламиды. Сульфаниламиды обеспечивают монолитность изделия, тиазолы повышают устойчивость материала к термоокислительному старению.

Кроме холодной и горячей вулканизации существует способ под названием серная вулканизация, который применяется в производстве резины повышенной износостойкости для изготовления шин и некоторых видов обуви.

Отрасли применения резины

Примерно половина всего объема производства резины предназначается для изготовления шин. Остальное используется в качестве различных видов изоляции, для изготовления деталей различных машин и механизмов, в обувной промышленности, электротехнике, производстве медицинского оборудования, приборостроении и т. д.

Полезные изделия из переработанной резины

Сегодня человечество способно в значительной мере воспроизводить свои потребности в резине. Этот потенциал содержится не просто в отходах, а в отходах, которые некуда девать. Даже богатая природными ресурсами Россия начинает понимать здесь свою выгоду

Резиновая крошка может быть использована для изготовления качественных покрытий, применяемых в самых различных местах, в том числе на даче, детских и спортивных площадках

Опасность отходов

В процессе производства резины в атмосферу попадают оксиды серы, азота, углерода, частицы сажи, резорцин, этилен, формальдегид и ряд других агрессивных и токсичных соединений.

Не меньшую опасность представляют собой и отходы резины, например отслужившие  автопокрышки, элементы изоляции и другие резинотехнические изделия. По мере нахождения на открытом воздухе резина постепенно разрушается, выделяя в окружающую среду летучие компоненты и тяжелые металлы

.

автопокрышки, элементы изоляции и другие резинотехнические изделия. По мере нахождения на открытом воздухе резина постепенно разрушается, выделяя в окружающую среду летучие компоненты и тяжелые металлы

.

В местах большого скопления отработанных автопокрышек интенсивно размножаются мышевидные грызуны и некоторые насекомые, которые поселяются в полостях шин. Эти животные являются разносчиками опасных заболеваний а также наносят прямой вред сельскохозяйственному производству и ряду сопредельных с ним отраслей промышленности. Наибольшее количество резиновых отходов есть не что иное, как изношенные шины, это наиболее крупнотоннажный и объемный мусор, поступающий на свалки мира.

Способы утилизации резиновых изделий

В развитых странах все больше внимания уделяется разработке и совершенствованию технологий вторичного использования резиновых изделий, в частности, .

Незначительно изношенные шины подвергаются ремонту путем восстановления протектора. Непригодные для ремонта изделия подлежат утилизации по различным технологиям, которые условно можно разделить на 3 группы:

- Методы, не влияющие на физико-химические свойства материала. Это прежде всего грубое дробление отслуживших изделий. Полученная крошка подлежит захоронению либо используется в качестве наполнителя для некоторых видов бетона, асфальта или как сырье для производства резиновой плитки и подобных материалов.

- Методы, приводящие к частичному разрушению пространственной структуры материала и частичной деструкции каучука, к которым относится получение шинного регенерата. Регенерат возвращается в цикл шинного производства и заменяет часть первичного сырья.

- Термические методы разрушения резины. К этой группе относят пиролиз и сжигание. Более прогрессивным методом термической утилизации является пиролиз, позволяющий получать из отходов резины тепловую и электрическую энергию, ценные компоненты для химической промышленности и минимизировать количество давление на окружающую среду.

Применение продуктов резины в разных отраслях производства позволяет удешевить конечный продукт, уменьшить количество вредных выбросов в атмосферу, почву и воды, а также уменьшить энергоемкость основного производства.

Расскажем из чего делают шины для автомобиля и какие компоненты используют. Несмотря на то, что рецептуры приготовления для производства некоторых шин держатся в секрете, основные компоненты состава известны.

Химический состав

Главным материалом является резина. Она бывает разной и может изготавливаться как из синтетического, так и из натурального каучука. Наиболее часто встречаются шины изготовленные из синтетического каучука, так как он прост в разработке и намного дешевле и по качестве не уступает натуральному каучуку.Второй по количественным показателям – углерод технический (сажа). На его долю приходится примерно 30% всей смеси. Для чего используется углерод? По сути, это скрепляющий компонент смеси, действующий на молекулярном уровне. Без использования сажи покрышки были бы недолговечными, непрочными и отличались бы повышенным износом .

Вместо технического углерода используется сера. Но выбор того или иного компонента – скорее, вопрос экономической целесообразности. С технологической точки зрения разница невелика.

Еще одна альтернатива техническому углероду – кремниевая кислота. Она используется в качестве замены сажи по причине, что последняя постоянно дорожает. Впрочем, это решение вызывает определенные споры в кругу профессионалов, и связаны они с тем, что кремниевая кислота при низкой прочности обладает более высокой способностью к сцеплению с мокрой поверхности дороги. То есть, теряя в износостойкости, мы обретаем лучшее сцепление.

В качестве добавок для приготовления компаундов применяются различные масла и смолы. Они выполняют смягчающую функцию, что особенно важно при производстве зимней резины.

Факт присутствия в резине кремниевой кислоты, крахмала кукурузы или других добавок, на которых делается реклама - ничего не значит. Важно изобрести, а потом и соблюсти рецепт, который бы с применением этих компонентов обеспечил превосходные характеристики покрышки. А это удается не всем производителям.

Можно подвести итог, что автомобильные шины изготавливаются либо из резины, либо из других материалов, но с добавлением каучука. У производителей имеется свой оптимальный химический состав, который определяет различные характеристики. Один производитель делает упор на срок службы, другой - на скоростные характеристики, а третий - на поведение шины на мокрой дороге. Эти характеристики определяют цену и качество покрышки.

Эластичные материалы знакомы человеку с давних времен. Они тогда применялись преимущественно в бытовых целях. Сегодня без резины и каучука трудно представить развитие промышленности, транспорта и строительства и связи, повседневную жизнь людей.

Что появилось раньше

Еще до того, как Америку открыли европейцы, индейцы, жившие там, пользовались каучуком. Его получали из сока тропической гевеи . Высушенный сок коптили, получая непромокаемый и упругий материал. Он шел на изготовление емкостей для воды, игрушек, предметов культа. Из него делали примитивную обувь и одежду.

В середине XVIII века каучук путешественники привезли в Европу. Однако долго не могли найти способ его применения. За исключением стирающих карандаш ластиков. Считалось, что из-за его высыхания и затвердевания он не имеет перспектив практического применения. В следующем веке появились непромокаемые ткани, сумки и галоши, которые твердели в холодную погоду и становились мягкими в тепле.

Через сотню лет после появления каучука в Старом Свете был придуман способ, позволивший сделать эластичность этого материала устойчивой. Он получил название вулканизации . Его суть в смешивании сырого каучука с серой и дальнейшим разогревом этой смеси. Получившийся продукт стали называть резиной. Она начала широко использоваться в качестве уплотнителя и электроизолятора. В начале ХХ века в связи с ростом потребности в резине была решена проблема производства синтетических каучуков в промышленно развитых странах.

Куда идет латекс

Натуральный каучук добывают из каучуконосных деревьев , которые растут в тропических лесах или на специальных плантациях. Такое дерево начинает давать сок через семь лет. Для этого на нем ножом делается спиралевидное углубление, по которому в емкость попадает вытекающий сок белого цвета, называемый латексом. Спустя несколько часов набирается примерно полторы сотни граммов. После загустевания и высыхания образуются комочки натурального каучука. Такую процедуру можно проводить раз в два дня.

Всего в мире натуральный каучук достигает 40% в общем производстве и потреблении всех видов каучуков. Это примерно 9 млн. тонн .

Необработанный каучук растворяется в бензине, образуя каучуковый клей, и других органических растворителях. После вулканизации он только набухает, а не растворяется.

Кроме бензина он растворяется в бензоле, хлороформе, сероуглероде и других углеводородах. Он практически не растворяется и не набухает в спирте, воде и ацетоне.

Свыше половины натурального каучука идет на производство автошин. В странах Юго-Восточной Азии (Вьетнам, Индонезия, Малайзия и Таиланд) организовано крупномасштабное его производство.

Как делают резину

Оба эластичных материала неразрывно связаны. Резину получают из натурального или синтетического каучука в результате вулканизации. Добавляется наполнитель, которым чаще всего является сажа. Нагретый до 130-160 градусов каучук начинает взаимодействовать с серой. Во время этого технологического процесса молекулы каучука сшиваются в единую сетку с помощью атомов серы. Это резко повышает его эластичность и твердость, прочностные качества. Регулируется набухаемость и растворимость органическими растворителями.

Помимо серы для вулканизации применяются оксиды металлов, соединения аминного типа, убыстряющие процесс катализаторы, и другие химические компоненты. Они обеспечивают нужную пластичность, свойства против старения и другие эксплуатационные качества. В результате каучук превращается в резину. В зависимости от содержания серы образуется материал разной степени упругости. Самой мягкой получается резина с минимальным содержанием серы, а самой твердой та, в которой она составляет треть и более.

При изготовлении резины ей задаются определенные качества для производства изделий из нее:

- Кислотостойкость.

- устойчивость в агрессивных средах.

- Маслобензостойкость.

- устойчивость против высоких и низких температур.

- Озоностойкость.

- Электропроводимость и пр.

Резина широко применяется для изготовления шин для транспортных средств, различных шлангов и уплотнителей, лент транспортеров, бытовых, гигиенических и медицинских товаров.

В чем сходство и разница

Резина и каучук схожи, прежде всего, своей эластичностью и тем, что они могут перерабатываться. Их отличия существеннее.

Сырой каучук:

- Не пригоден для промышленного производства. В мире применяют не более 1% добываемого натурального каучука. В основном в виде резинового клея.

- У него низкая прочность, и высокая липучесть, которая сильно проявляется при высокой температуре. На морозе он твердеет и ломается. Полезные качества он приобретает только после вулканизации.

- При комнатной температуре начинается его старение, следствием которого становится потеря прочности и эластичности.

- Когда температура поднимается до 200 градусов, он разлагается с образованием низкомолекулярных углеводородов.

- Растворяется органическими растворителями типа бензина.

- Служит сырьем для производства резины.

Резина, полученная в результате вулканизации каучуков, служит для массового производства многих тысяч наименований различных изделий.

Из нее изготавливают:

- Шины для транспортных средств и авиационной техники.

- Разнообразные уплотнители, применяемые в промышленности и строительстве, различных видах техники.

- Электроизоляционные материалы.

- Приводные ремни, рукава для подачи жидкостей.

- Напольные покрытия и изолирующие пластины.

- Резиновую обувь и водоустойчивую одежду.

- Средства защиты от химического, радиационного и бактериологического воздействия (костюмы, перчатки, сапоги и пр.).

- Изделия медицинской техники и гигиены.

- Фурнитуру для одежды и пр.

Состав резины и ее получение

К атегория:

Автомобильные эксплуатационные материалы

-

Состав резины и ее получение

Основным компонентом резины является каучук: его содержание в резиновых изделиях составляет примерно 50…60% по массе. У каучука молекулы представляют собой длинные нити, скрученные в клубки и перепутанные между собой. Такое строение каучука обусловливает его главную особенность - эластичность. При растяжении каучука его молекулы постепенно распрямляются, возвращаясь в прежнее состояние после снятия нагрузки. Однако при слишком большом растяжении молекулы необратимо смещаются друг относительно друга и происходит разрыв каучука.

Вначале в резиновых изделиях использовался только натуральный каучук, который получали из млечного сока (латекса) каучуконосного дерева - бразильской гевеи. В 1932 г. впервые в мире в нашей стране был синтезирован синтетический каучук, который вскоре стал основным сырьем для изготовления резиновых изделий. В настоящее время для этой цели выпускаются десятки разновидностей синтетических каучуков.

Наиболее широкое применение находят стирольные каучуки С KMC (бутадиен-метилстирольный) и СКС (бу-тадиен-стирольный). Эти каучуки превосходят натуральный по. износостойкости, однако уступают ему по эластичности, тепло- и морозостойкости.

При производстве шин используют изопреновый (СКИ -3) и бутадиеновый (СКВ ) каучуки. Каучук СКИ -3 по свойствам близок к натуральному каучуку, каучук СКВ отличается высокой износостойкостью. Хорошую маслобензостойкость имеют хлорпреновый (наирит) и нитрильный (СКН ) каучуки. Из них изготавливают детали, работающие в контакте с нефтепродуктами: шланги, манжеты и др.

При изготовлении камер и герметизирующего слоя бескамерных шин используется бутилкаучук, характеризующийся высокой газонепроницаемостью.

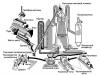

Натуральный или синтетический каучук составляет основу резиновой смеси или «сырой» резины, которая самостоятельно из-за низкой прочности находит ограниченное применение - в основном для изготовления клеев и уплотнительных прокладок. Для увеличения прочности каучуков используется процесс вулканизации - химическое связывание молекул каучука с атомами серы. В процессе вулканизации, протекающем при температуре 130… 140 °С, молекулы серы соединяются с линейными молекулами каучука, образуя как бы мостики между ними (рис. 59). В результате получается вулканизированная резина, представляющая собой упругий материал.

Количество серы, используемое при вулканизации, определяется требованиями прочности и эластичности материала. С ростом концентрации серы прочность резины увеличивается, но одновременно уменьшается ее эластичность. Поэтому в резинах, предназначенных для изготовления автомобильных камер и покрышек, добавка серы ограничена 1…3% от общего содержания каучука. При содержании серы 40…60% каучук превращается в твердый материал - эбонит.

Для обеспечения требуемой прочности и износостойкости резин, особенно предназначенных для изготовления шин, применяются наполнители. Главным из наполнителей является сажа, представляющая собой порошкообразный углерод с размерами частиц 0,03…0,25 мкм. В современных резинах содержится значительное количество са-жи - от 30 до 70% по отношению к содержащемуся каучуку. При введении сажи прочность резины увеличивается более, чем на порядок. Для изготовления цветных резин используется так называемая белая сажа (кремнезем и другие продукты). Наряду с сажей применяются неактивные наполнители, служащие для увеличения объема резиновой смеси без ухудшения ее свойств (отмученный мел, асбестовая мука и др.).

Рис. 1. Строение вулканизированного каучука

Для облегчения смешивания компонентов резиновой смеси в нее вводятся пластификаторы или мягчители - обычно жидкие или твердые нефтепродукты. С целью замедления процессов старения, а также для повышения выносливости резины при многократных деформациях, добавляются противостарители (антиокислители). В качестве противостарителей используются специальные химические вещества, связывающие проникающий в резину кислород. В качестве таких веществ применяют неозон Д и сантофлекс А. Для ускорения вулканизации используют присадки ускорителей. Получение пористых губчатых резин обеспечивается с помощью специальных порообра-зователей.

Для увеличения прочности ряда резинотехнических изделий (автомобильные покрышки, приводные ремни, шланги высокого давления и пр.) резины армируются с помощью тканевой или металлической арматуры. Например, в одном из наиболее ответственных и дорогостоящих изделий - автомобильных покрышках используются полиамидный (капроновый), вискозный или металлический корды.

Основным этапом технологического процесса приготовления резин явлется смешение, при котором обеспечивается полное и равномерное распределение в каучуке всех содержащихся инградиентов (составных частей), число которых может доходить до 15. Смешение выполняется в резиносмесителях, обычно в две стадии. Сначала изготавливается вспомогательная смесь без серы и ускорителей, затем на второй стадии вводятся сера и ускорители. Получаемые резиновые смеси используются для изготовления соответствующих деталей и для обрезинивания корда. В последнем случае для обеспечения достаточной прочности связи между кордом и резиной корд обязательно пропитывается латексами и смолами. Заключительной операцией является вулканизация, после которой резинотехническое изделие пригодно для использования.

При ремонте автомобильных шин и камер методом горячей вулканизации широко применяются такие сорта сырой резины, как прослоечная, протекторная и камерная. R этом случае для обеспечения требуемого качества ремонта наряду с высокой температурой процесс вулканизации должен проходить под определенным давлением, обеспечиваемым с помощью различных устройств.

Введение

Резина является продуктом переработки каучуков. Природный полимер - каучук свое название получил от индийского слова «каочу», что означает - «слезы дерева», которые появляются на каучуконосном дереве при его порезе. Много сотен лет назад индийцы научились использовать белую древесную смолу - каучук.

Натуральный каучук (НК) получают из растений - так называемых каучуконосов. Натуральный каучук легко растворяется в воде. При нагреве до температуры 90°С каучук размягчается, становится липким, при температуре ниже нуля приобретает твердость и хрупкость .

Конструкция автомобиля включает в себя большое количество изделий из резины. Благодаря высокой упругости и способности поглощать вибрации и ударные нагрузки, изделия из резины являются незаменимым материалом в автомобилестроении. Кроме перечисленных свойств резина обладает и рядом других положительных качеств: сравнительно высокими показателями прочности, сопротивлением к износу и, что особенно важно - эластичностью, т.е. способностью восстанавливать первоначальную форму после прекращения действия сил, вызывающих деформацию .

Компании, изготавливающие РТИ (резинотехнические изделия), серьезно подходят к вопросам партнерства с предприятиями автомобильной промышленности, ведь резинотехника в автомобилях - далеко не маловажная деталь.

Производители РТИ стремятся выделиться среди сильной конкуренции и разрабатывают для привлечения покупателей новые виды продукции. К примеру, наиболее востребованными запчастями для автолюбителей являются манжеты и сальники, которые незамедлительно нужно менять, когда в транспортном средстве что-либо подтекает. Это недорогие, но довольно важные детали машины, неисправностями которых не следует пренебрегать. Изношенные запчасти поменять несложно, главное, чтобы они были в наличии.

И еще важно отметить, что сальники, которые изготавливают отечественные производители, лучше не использовать для машин иностранного производства, так как качество резины не позволяет автомобилям проехать без ремонта даже десять тысяч километров.

Следует отметить, что само производство РТИ - достаточно сложный процесс. Правильная подготовка материалов, обработка сырой резины, а также специальных резиновых смесей для отдельных видов изделий - составляет основу длительного производственного процесса. Высокая точность, которая требуется при изготовлении деталей, имеет определяющее значение. Все производители РТИ стремятся довести качество своих изделий до достойного уровня .

1.Разновидности

Бурное развитие техники не могло ограничиться использованием только натурального каучука и привело к созданию синтетических (искусственных) каучуков (СК). Промышленность различных стран производит чрезвычайно разнообразные синтетические каучуко-подобные материалы. Исходным сырьем для получения каучука являются: этиловый спирт, ацетилен, бутан, этилен, бензол, изобутилен, некоторые галогенпроизводные углеродов и др. При полимеризации мономеров (дивинил, стирол, хлоропрен, хлористый винил и т.п.) получаются синтетические каучуки. При сравнительно большой прочности натуральный каучук значительно уступает синтетическом по морозостойкости и стойкости против воздействия растворителей. Свойства резины в основном зависят от каучуков, входящих в ее состав. Качество синтетического каучука определяет стойкость резины к растворителям, к атмосферному воздействию, кислороду, агрессивным средам, теплостойкость, морозостойкость, упругость и эластичность, клейкость растворов резиновых смесей и другие свойства металла. По назначению резины подразделяются на резины общего и специального назначения. В группу резин общего назначения входят синтетические каучуки: бутадиеновый (СКВ), бутадиен-стирольный (СКС), изопреновый (СКИ), дивинильный (СКД). Изопреновый синтетический каучук по химическому составу наиболее близок к натуральному и обладает высокой клейкостью. Каучук СКД не уступает натуральному по эластичности и превосходит его по сопротивлению истиранию. Основной недостаток СКД состоит в низкой его клейкости. С учетом этого, при производстве шин применяют смесь СКД и СКИ(СКИ-З). Специальные резины подразделяются на несколько видов: износостойкие, маслобензостойкие, морозостойкие, теплостойкие и др. .

.Способ получения

Процесс изготовления резины и резиновых деталей состоит из приготовления сырой резиновой смеси, получения из нее полуфабрикатов или деталей и их вулканизации. Технологический процесс включает в себя следующие операции: вальцевание, каландрирование, получение заготовок, формование и вулканизацию, обработку готовых деталей. Для приготовления сырой резины каучук разрезают на куски и пропускают через вальцы для придания пластичности. Затем, в специальных смесителях каучук смешивают с порошкообразными компонентами, входящими в состав резины (вулканизирующие вещества, наполнители, ускорители вулканизации и т.д.), вводя их в резиновую смесь точно по весовой дозировке. Перемешивание можно производить и на вальцах. Таким образом, получают однородную, пластичную и малоупругую массу - сырую резину. Она легко формуется, растворяется в органических растворителях и при нагревании становится клейкой. Провальцованная резиновая смесь поступает на каландр для получения листов заданной толщины - процесс получения листовой резины. Из каландрованных листов заготовки деталей получают вырезкой по шаблонам, вырубкой штанцевыми ножами, формированием на шприцмашине. Для изготовления резиновых деталей формовым способом используются гидравлические вулканизационные прессы с электрообогревом. Прессование производят в пресс-формах методами прямого и литьевого прессования. Литье под давлением применяют для изготовления деталей сложной конфигурации. Детали, изготовленные литьем под давлением, имеют повышенную вибростойкость и хорошо воспринимают знакопеременные нагрузки. Формование резин имеет много общего с формованием отвердевающих пластических масс, однако есть и некоторые отличия. Вследствие высокой пластичности резиновых смесей для заполнения форм, даже сложной конфигурации, не требуется давление выше 5 МПа (50 кгс/см2). В большинстве случаев изделия формуют под давлением 1-2 МПа (10-20 кгс/см2). Для получения высокоэластичных прочных изделий (покрышек, трансмиссионных лент, ремней, рукавов) резиновую смесь наносят на высокопрочные ткани (корд, белтинг) из хлопчатобумажного волокна, полиамидного или полиэфирного волокна. Для сцепления резины с тканью применяют способы напрессовывания или пропитывания. В первом случае тонкие листы каландрованной сырой резины на специальных дополнительных дублировочных каландрах напрессовывают на ткань. Во втором случае ткань пропитывают раствором резиновой смеси (резиновым клеем) и сушат для удаления растворителя. Прорезиненную ткань раскраивают, собирают в пакеты и прессуют в изделия. Многие резиновые изделия армируют металлическими деталями. Металлы или сплавы (за исключением латуни) не обладают адгезией (прилипаемостью) к резине, поэтому легко вырываются из изделия. Для придания адгезии металлической арматуры к резине на металл наносят клеевую пленку или осуществляют латунирование. Наиболее высокая прочность сцепления металла с резиной достигается путем нанесения на металлическую поверхность пленки изоционатного клея «лейконат» или ее латунирования. Любой процесс формования заканчивается процессом вулканизации. Каучук состоит из линейных молекул. При нагревании с серой (вулканизации) происходит укрупнение молекул и образование сетчатой структуры молекул, при этом каучук превращается в резину. В резине кроме линейных есть и трехмерные молекулы. Усложнение и укрупнение молекул приводит к тому, что вещество приобретает упругость, не снижая эластичности, а кроме того, и стойкость к температурным и химическим воздействиям. Резина примерно на одну треть состоит из сажи, которая создает кристалличность строения вещества, увеличивает его прочность. Вулканизацию осуществляют с нагревом и без нагрева. Длительность и температура вулканизации определяются рецептурой резиновой смеси (типом каучука и эффективностью введенного ускорителя); но обычно вулканизацию проводят при температуре 120-150. При формировании деталей вулканизация их производится в пресс-формах на вулканизационных гидравлических прессах с паровым или электрическим обогревом. Формовой метод вулканизации дает более плотную, однородную структуру, более точные размеры и более чистую поверхность резинового изделия. При невозможности вулканизации в пресс-форме особенно изделий, полученных на шприц-машине накатыванием и дублированием, вулканизацию проводят в вулканизационном котле. Почти все синтетические каучуки получают методом эмульсионной полимеризации в водных средах. Образующийся в этих условиях полимер получается с частицами, близкими к размерам коллоидных частиц. В присутствии специально вводимых веществ (эмульгаторов) частицы полимеров образуют устойчивую эмульсию полимера в воде, которая называется латексом. В настоящее время выпускается большое количество латексов, из которых непосредственно можно изготовлять резиновые изделия. Они применяются для получения фрикционных изделий, для пропитки корда, для изготовления абразивных шлифовальных камней, резиновых нитей, волосяных эластичных подушек, маканых изделий (перчатки, шары-пилоты), толстостенных изделий, для замены клеев латексными пастами, для получения резиновых пеноматериалов. Для получения резиновых изделий толщиной не более 0,2 мм форму (обычно стеклянную) несколько раз погружают в латекс. После каждого погружения на форме остается слой латекса, из которого удаляют воду высушиванием. Процесс изготовления изделий из латексов состоит из следующих операций: смешения латекса с вулканизирующими агентами и другими компонентами резиновой смеси: высаживания резины на форму в виде пленки по мере испарения воды; вулканизации. Вулканизированные резиновые детали, в зависимости от предъявляемых к ним требований, подвергают дополнительной обработке. В большинстве случаев достаточно удаления облоя (заусенцев), что может выполняться и небольшими ножницами с загнутыми концами. При наличии в деталях сквозных отверстий применяют вырубные ножи. Для окончательного удаления следов облоя проводят дополнительную зашлифовку. В некоторых случаях для получения точных размеров требуется обточка и шлифовка всей поверхности детали. Эти операции проводятся в токарном патроне с помощью абразивных или фетровых кругов .

.Применение

Техническая листовая резина предназначается для изготовления прокладок, клапанов, уплотнителей, амортизаторов и др. Резиновый шнур круглого, квадратного и прямоугольного сечения - используется для работы в качестве уплотнительных деталей. По свойствам резины шнуры подразделяются на пять типов: кислотощелочестойкие, теплостойкие, морозостойкие, маслобензиностойкие и пищевые. Плоские ремни - приводные тканевые, прорезиновые в зависимости от назначения и конструкции подразделяются на три типа: нарезные, применяющиеся для малых шкивов и больших скоростей; послойно завернутые - для тяжелых работ с прерывной нагрузкой и средних скоростей; спирально завернутые ремни применяются для работ с небольшими нагрузками и при малой скорости (до 15 м/с). Ремни всех типов могут изготовляться как с резиновыми обкладками (одной или двумя), так и без них. Приводные клиновые ремни состоят из кордткани или кордшнура, оберточной ткани, свулканизированных в одно изделие. Вентиляторные клиновые ремни предназначены для автомобилей, тракторов и комбайнов . Рукава (шланги) и трубы. Рукава резинотканевые с металлическими спиралями подразделяются на две группы, всасывающие - для работы под разрежением и напорно-всасывающие - для работы под давлением и под разряжением. В каждой группе в зависимости от перекачиваемого вещества рукава подразделяются на следующие типы: бензомаслостойкие, для воды, для воздуха, кислорода и нейтральных газов, для слабых растворов неорганических кислот и щелочей концентрацией до 20%, для жидких пищевых продуктов. Резинотканевые напорные рукава применяются в качестве гибких трубопроводов для перемещения под давлением газов, жидкостей и сыпучих материалов; они состоят из внутреннего и наружного резиновых слоев или одной или нескольких прокладок из прорезиненной ткани. Резинотканевые паропроводные рукава состоят из внутреннего слоя резины, промежуточных прокладок и наружного слоя резины. Они применяются в качестве гибких паропроводов для насыщенного пара при давлении до 0,8 МПа (8 кгс/см2) и температуре 175° С. Технические резиновые трубки кислотощелочестойкие предназначаются для перемещения растворов кислот и щелочей концентрацией до 20% (за исключением азотной и уксусной кислот); теплостойкие при температуре: в среде воздуха до -f-90° С, в среде водяного пара до +140° С; морозостойкие до -45° С; маслобензостойкие. Резинотканевые шевронные, многорядные уплотнения - служат для обеспечения герметичности в гидравлических устройствах при возвратно-поступательном движении плунжеров, поршней и штоков, работающих в среде воды, эмульсии и минеральных масел. Резиновые уплотнения применяются для валов, для работы в среде минеральных масел и воды при избыточном давлении. Резиновые уплотнительные кольца-для соединительных головок тормозных рукавов, изготовляемых формованием; для гаек пожарных рукавов формованные. Сальниковые набивки предназначаются для заполнения сальниковых уплотнений с целью герметизации места выхода движущейся детали механизма от рабочего пространства одной среды и одних параметров в пространство другой среды и других параметров; пропитанные набивки обеспечивают смазку подвижной детали механизма. В электротехнике её используют как изоляционный материал, особенно при высоких температурах, а также в тех случаях, которые связаны с воздействием влаги и озона. Из силиконовой резины делают оболочку для кабеля и проводов. В других случаях из неё изготовляют изоляционные трубы, либо без укрепляющих добавок, либо совместно со стеклонаполнителем. Ленты, изготовленные из стеклонитей или полиэфирного волокна и покрытые силиконовой резиной, в вулканизированной форме, служат как изоляционный материал, который накручивается внахлёст на электрический провод. В машиностроении силиконовая резина играет большую роль как уплотнительный материал. Широкое распространение нашли мембранные вентили и диафрагмы из силиконовой резины. Большое значение имеют, прежде всего, воздуходувки (шланги) горячего воздуха с тканевыми фильтрами и без них. Транспортёры покрывают силиконовой резиной в тех случаях, когда они транспортируют горячие или липкие изделия . резиновый синтетический каучук вулканизированный 4.Государственные стандарты

ГОСТ 12.2.045-94 Система стандартов безопасности труда. Оборудование для производства резинотехнических изделий. Требования безопасности. Данный ГОСТ находится в: Подраздел: ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ, ЗАЩИТА ЧЕЛОВЕКА ОТ ВОЗДЕЙСТВИЯ ОКРУЖАЮЩЕЙ СРЕДЫ. БЕЗОПАСНОСТЬ Подраздел: Безопасность профессиональной деятельности. Промышленная гигиена А также в: Раздел: Общероссийский классификатор стандартов Подраздел: РЕЗИНОВАЯ, РЕЗИНОТЕХНИЧЕСКАЯ, АСБЕСТО-ТЕХНИЧЕКАЯ И ПЛАСТМАССОВАЯ ПРОМЫШЛЕННОСТЬ Подраздел: Оборудование для производства резины и пластмасс А также в: Раздел: Классификатор государственных стандартов Подраздел: Общетехнические и организационно-методические стандарты Подраздел: Система документации Подраздел: Система стандартов в области охраны природы и улучшения использования природных ресурсов, безопасности труда, научной организации труда А также в: Раздел: Тематические сборники Подраздел: Система стандартов безопасности труда. А также в: Раздел: Тематические сборники Подраздел: Оборудование для производства резинотехнических изделий(a) Раздел: Тематические сборники Подраздел: Система проектной документации для строительства Подраздел: Обязательная сертификация Подраздел: Продукция химического и нефтяного машиностроения Подраздел: Оборудование формовочное и вулканизационное в производстве; резиновых изделий, в том числе пресс-формы для изготовления шин и; медицинских резиновых изделий(a) А также в: Раздел: ОКП Подраздел: ПРОДУКЦИЯ ХИМИЧЕСКОГО И НЕФТЯНОГО МАШИНОСТРОЕНИЯ Подраздел: ОБОРУДОВАНИЕ ДЛЯ ПЕРЕРАБОТКИ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И ЗАПАСНЫХ

.Информация от Российских производителей РТИ

Заводы резинотехнических изделий (РТИ) - предприятия химической промышленности, производящие огромный ассортимент изделий из натурального и искусственного каучука (резины), применяемых во всех промышленных сферах и в быту. Продукция заводов РТИ в зависимости от ее назначения представлена следующими группами: оснащение движущихся механизмов и устройств (приводные ремни, гусеничные, транспортерные, эскалаторные, элеваторные и другие виды лент); оснащение передаточных механизмов и устройств, действующих под разрежением или давлением (всасывающие, напорные, напорно-всасывающие рукава); эластичные конструкции, подверженные нагрузкам (резиновые опоры, подшипники, подвески, буферы, амортизаторы, манжеты, клапаны, «сальники», уплотнители для подвижных контактов, обкладки валов, мембраны); уплотнители неподвижных контактов (прокладочные пластины, кольца, шнуры); изделия и материалы с электроизоляционными свойствами (изоляционные ленты и трубки, детали высокочастотной и слаботочной аппаратуры, аккумуляторные баки); защитные покрытия для химической аппаратуры; строительные конструкции, водо- и воздухоплавательные средства, изготовляемые с применением прорезиненных тканей; губчатые и полые изделия из резины и латекса (игрушки, губки, мячи, санитарно-гигиенические средства, медицинские перчатки, катетеры и др. изделия). В производстве РТИ наряду с резиной в качестве армирующих средств применяются текстиль (пряжа, трикотаж, ткани) и металлоизделия (тросы, плетенка, проволока). Несмотря на большое разнообразие видов РТИ, технологическая схема их изготовления представлена следующими основными этапами: изготовлением полуфабрикатов, выполнением заготовок, осуществлением вулканизации. Тем не менее, обширный ассортимент изделий определяет существенные различия в их производстве, наблюдаемые как в применяемых полуфабрикатах, так и в оборудовании и разнообразных приемах обработки. В зависимости от способа производства, выделяют две группы РТИ: формовые; неформовые. В группе формовых РТИ насчитывается около 30 тыс. разнообразных наименований. Данные изделия производятся с применением специальных форм в процессе вулканизации либо литья под давлением. В группе неформовых РТИ представлено 12 тыс. наименований продукции, производство которой осуществляется в два технологических этапа: экструзия резиновой смеси, в процессе которой расплав выдавливается через формующие головки (фильеры) с каналами определенного профиля; вулканизация, осуществляемая с применением специальных аппаратов-вулканизаторов. Производство РТИ в России началось еще в первой половине XIX в. До революции в резиновой промышленности были задействованы 4 завода: «Проводник», «Треугольник» «Каучук» и «Богатырь». По данным 1913 г., на них трудилось 23 тыс. чел., продукция предприятий была представлена главным образом обувью, выпускаемой на зарубежном оборудовании из импортного сырья (натурального каучука). В 1932 г. в Ярославле заработал первый советский завод по производству искусственного каучука. А с 1951 г. в качестве исходного сырья для искусственного каучука в СССР стали применяться продукты нефтепереработки. Перечень заводов производящих РТИ Астраханский завод РТИ, Астрахань Барнаульский завод резиновых технических изделий, Барнаул Баковский завод резинотехнических изделий, Одинцово Балаковорезинотехника, Балаково Волжский завод резинотехнических изделий, Волжский Егорьевский завод резинотехнических изделий, Егорьевск Завод АЗРИ, Армавир Завод «Ярославль-Резинотехника», Ярославль Курский завод РТИ, Курск Красноярский завод резинотехнических изделий, Красноярск Краснодарский завод резиновых технических изделий, Краснодар Коломенский завод резиновых технических изделий, Коломна Камско-Волжское акционерное общество резинотехники, Казань Московский завод РТИ, Москва Нижегородский завод по переработке РТИ, Богородск Ногинский завод резинотехнических изделий, Ногинск Оренбургский завод резиновых технических изделий, Оренбург Опытный завод РТИ-Подольск, Подольск Ростовский завод резинотехнических изделий, Ростов-на-Дону Саранский завод резиновых технических изделий, Саранск Тульский завод резиновых технических изделий, Тула Уральский завод резиновых технических изделий, Екатеринбург Уфимский завод эластомерных материалов, изделий и конструкций, Уфа Чайковский завод РТД, Ольховское Чебоксарский завод РТИ, Чебоксары Черкесский завод резиновых технических изделий, Черкесск Ярославский завод резиновых технических изделий, Ярославль

Заключение

Современная техника не может обойтись без резины. Из резины делают шины автомобилей, изоляцию проводов, различные уплотнения, шланги, и многое другое. Самые ходовые изделия из резины для автомобиля - это ремни, манжеты, рукава. Все они имеют довольно маленький ресурс работы, поэтому их часто относят не к запасным частям автомобиля, и считают расходными материалами Особенно часто приходится менять наши отечественные РТИ. Резина изнашивается гораздо быстрее, чем металлические запчасти. При этом несвоевременная замена может привести к весьма плачевным результатам - излишнему износу металлических деталей, протечки масел или других жидкостей. Иногда такое отношение к резиновым изделиям может оказаться потерей денежных средств, которые можно было использовать на более приятные цели. На отечественные модели автомобилей, да и для иномарок, изготавливаются ремкомплекты, которые имеют все необходимые РТИ для конкретной марки. Такой ремонт по замене основных и важных резинотехнических частей можно провести совершенно самостоятельно, не прибегая к услугам автомастерских, что, несомненно, очень удобно. Однако в серьезные иностранные машины без опыта и знаний лучше самим не соваться - можно испортить нежную заграничную электронику, а замена простой прокладки - превратиться в капитальный ремонт .

Список используемой литературы

1.Васильева Л. С. Автомобильные эксплуатационные материалы: учебник для вузов. - М.: Транспорт, 1996

.Современная энциклопедия промышленности России заводы и их продукция, промышленные выставки - #"justify">3.Топливо, смазочные материалы, технические жидкости. Ассортимент и применение: Справ./ под ред. В. М. Школьникова. - М.: Техинформ, 1999

4.Открыта база ГОСТов - Кириченко Н. Б. Автомобильные эксплуатационные материалы: Учеб. Пособие. - М.: Академия, 2003